光固化3D打印机:工业件模具试样的“极速成型器

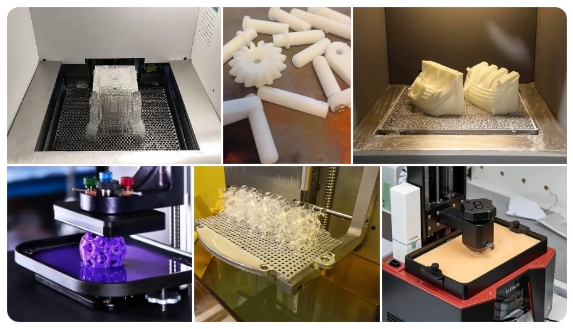

在工业制造领域,模具试样的效率与精度直接影响产品研发周期和成本。传统CNC加工、硅胶翻模等工艺面临着“周期长、成本高、复杂结构难实现”的痛点,而光固化3D打印机凭借**高精度、高速度、复杂结构成型能力,正成为工业件模具试样的颠覆者。以下从技术优势、应用场景及实际案例展开分析:

一、光固化3D打印:重塑模具试样的三大核心优势

1. 微米级精度:还原设计图纸的“复刻机”

光固化技术通过紫外光逐层固化液态树脂,XY轴精度可达0.01-0.1mm,Z轴层厚最低达0.02mm,能精准呈现模具的细微结构,如0.2mm的窄缝、0.5mm的薄壁、复杂曲面过渡等。

- *对比传统工艺:

- CNC加工受限于刀具尺寸(如最小铣刀直径0.3mm),难以加工锐角、深腔等结构;

- 硅胶翻模存在脱模损耗,复杂内腔易出现气泡、变形,而光固化模具可直接打印一体化结构,无需拆件。

2. 24小时极速成型:压缩研发周期的“加速器”

光固化3D打印机采用**面曝光技术,单次固化整层截面,打印速度可达**30-100mm/h**。

以汽车发动机缸体模具为例:

- 传统CNC加工需3-5天,硅胶翻模需2-3天;

- 光固化打印仅需**8-12小时**(含后处理),配合通宵打印模式,可实现“当日设计、次日交付”。

3. 复杂结构一次成型:突破传统工艺的“想象力”**

光固化技术支持**全包裹式内腔、交叉镂空结构、梯度孔隙设计**,解决传统工艺需“分件加工+组装”的难题:

- 案例:打印航空发动机涡轮叶片模具时,可直接成型内部冷却气道(直径0.8mm),无需人工钻孔;

- 材料创新:使用耐高温树脂(耐温150-200℃)打印注塑模具,可承受50-100次注塑测试,满足小批量试样需求。 二、工业件模具试样的四大典型应用场景

1. 注塑模具快速验证:从设计到试产的“桥梁”

- 场景:新产品研发时,需快速验证注塑件的尺寸精度、脱模难度、浇口位置等。

- 光固化方案:

① 设计3D模型并切片,使用**高强度光固化树脂**打印模具(如分型面、型芯、型腔);

② 配合铝制模架组装后,直接用于注塑机试模,成本仅为传统钢模的1/10,周期缩短80%。

- **案例**:某家电企业研发新款空调出风口格栅,光固化打印模具后,3天内完成5次注塑调试,最终产品合格率从初版的62%提升至95%。

2. 铸造模具精密成型:复杂铸件的“精准模板”

- 场景:铝合金、锌合金等金属铸件的砂型/蜡型模具制作,需高精度复制复杂轮廓。

- 光固化方案:

① 打印失蜡铸造用树脂模(表面粗糙度Ra≤1.6μm),替代传统手工雕刻蜡模;

② 直接用于熔模铸造,省去手工修模环节,铸件尺寸误差可控制在±0.05mm。

- 案例:某汽车零部件厂商生产变速箱壳体铸件,光固化蜡模打印耗时10小时,传统手工制模需3天,且复杂内腔的清理效率提升3倍。

二、工业件模具试样的四大典型应用场景

1. 注塑模具快速验证:从设计到试产的“桥梁”

- 场景:新产品研发时,需快速验证注塑件的尺寸精度、脱模难度、浇口位置等。

- 光固化方案:

① 设计3D模型并切片,使用**高强度光固化树脂**打印模具(如分型面、型芯、型腔);

② 配合铝制模架组装后,直接用于注塑机试模,成本仅为传统钢模的1/10,周期缩短80%。

- **案例**:某家电企业研发新款空调出风口格栅,光固化打印模具后,3天内完成5次注塑调试,最终产品合格率从初版的62%提升至95%。

2. 铸造模具精密成型:复杂铸件的“精准模板”

- 场景:铝合金、锌合金等金属铸件的砂型/蜡型模具制作,需高精度复制复杂轮廓。

- 光固化方案:

① 打印失蜡铸造用树脂模(表面粗糙度Ra≤1.6μm),替代传统手工雕刻蜡模;

② 直接用于熔模铸造,省去手工修模环节,铸件尺寸误差可控制在±0.05mm。

- 案例:某汽车零部件厂商生产变速箱壳体铸件,光固化蜡模打印耗时10小时,传统手工制模需3天,且复杂内腔的清理效率提升3倍。

3. 工装夹具定制化生产:柔性制造的“万能工具”

- 场景:生产线上的非标夹具(如焊接定位治具、检测工装)需根据零件曲面定制。

- 光固化方案:

① 通过3D扫描获取零件表面数据,逆向设计夹具模型;

② 使用耐磨树脂打印夹具本体,配合金属嵌件增强强度,24小时内交付使用。

- 案例:某电子厂为新机型定制电路板焊接夹具,光固化打印的夹具贴合度达99.2%,焊接效率提升40%,人工校准时间从2小时缩短至10分钟。

4. 微纳结构模具开发:精密制造的“微观工匠”**

- 场景:光学透镜、生物芯片、微机电系统(MEMS)等微纳器件的模具开发,需纳米级精度。

- 光固化方:

① 使用DLP光固化技术(像素精度≤0.02mm)打印微结构模具;

② 配合UV压印工艺,可复制出精度达500nm的微透镜阵列。

- 案例:某光学企业开发AR眼镜菲涅尔透镜模具,光固化打印的镍钴合金模具(表面粗糙度Ra=0.05μm),成功实现透镜光斑误差<1%,良率比传统工艺提升35%。

3. 工装夹具定制化生产:柔性制造的“万能工具”

- 场景:生产线上的非标夹具(如焊接定位治具、检测工装)需根据零件曲面定制。

- 光固化方案:

① 通过3D扫描获取零件表面数据,逆向设计夹具模型;

② 使用耐磨树脂打印夹具本体,配合金属嵌件增强强度,24小时内交付使用。

- 案例:某电子厂为新机型定制电路板焊接夹具,光固化打印的夹具贴合度达99.2%,焊接效率提升40%,人工校准时间从2小时缩短至10分钟。

4. 微纳结构模具开发:精密制造的“微观工匠”**

- 场景:光学透镜、生物芯片、微机电系统(MEMS)等微纳器件的模具开发,需纳米级精度。

- 光固化方:

① 使用DLP光固化技术(像素精度≤0.02mm)打印微结构模具;

② 配合UV压印工艺,可复制出精度达500nm的微透镜阵列。

- 案例:某光学企业开发AR眼镜菲涅尔透镜模具,光固化打印的镍钴合金模具(表面粗糙度Ra=0.05μm),成功实现透镜光斑误差<1%,良率比传统工艺提升35%。 三、实战案例:光固化技术如何让模具试样“快准狠”?

**项目背景**:某新能源汽车厂商研发新型电池壳体,需验证轻量化结构设计(含蜂窝状内腔、薄壁加强筋)。

**传统方案痛点**:

- CNC加工无法成型内部蜂窝结构,需分件加工后粘接,周期10天,成本超2万元;

- 硅胶翻模难以复制0.3mm薄壁,试模时多次出现破裂。

光固化解决方案:

1. 模型设计:使用UG软件设计带蜂窝内腔的壳体模具,壁厚0.3mm,蜂窝孔径1.5mm;

2.打印参数:

- 设备:易造三维恒星2号(精度0.03mm);

- 材料:耐高温刚性树脂(拉伸强度75MPa,耐温120℃);

- 打印时间:12小时(含支撑结构);

3. **后处理**:

- 酒精清洗5分钟,紫外固化30分钟;

- 手工去除支撑,表面喷涂脱模剂;

4. **试模效果**:

- 注塑出的电池壳体尺寸误差±0.08mm,蜂窝结构完整无缺;

- 首次试模即通过密封性测试,研发周期缩短至3天,成本降至5000元以内。

三、实战案例:光固化技术如何让模具试样“快准狠”?

**项目背景**:某新能源汽车厂商研发新型电池壳体,需验证轻量化结构设计(含蜂窝状内腔、薄壁加强筋)。

**传统方案痛点**:

- CNC加工无法成型内部蜂窝结构,需分件加工后粘接,周期10天,成本超2万元;

- 硅胶翻模难以复制0.3mm薄壁,试模时多次出现破裂。

光固化解决方案:

1. 模型设计:使用UG软件设计带蜂窝内腔的壳体模具,壁厚0.3mm,蜂窝孔径1.5mm;

2.打印参数:

- 设备:易造三维恒星2号(精度0.03mm);

- 材料:耐高温刚性树脂(拉伸强度75MPa,耐温120℃);

- 打印时间:12小时(含支撑结构);

3. **后处理**:

- 酒精清洗5分钟,紫外固化30分钟;

- 手工去除支撑,表面喷涂脱模剂;

4. **试模效果**:

- 注塑出的电池壳体尺寸误差±0.08mm,蜂窝结构完整无缺;

- 首次试模即通过密封性测试,研发周期缩短至3天,成本降至5000元以内。 四、未来趋势:光固化技术的工业应用升级方向

1. 材料多元化:

- 开发**金属基复合树脂**(如陶瓷颗粒填充树脂),提升模具硬度与导热性;

- 生物可降解树脂用于环保型砂型铸造,减少工业废弃物。

2. **工艺集成化**:

- 光固化打印+化学气相沉积(CVD):在模具表面沉积类金刚石涂层,耐磨性提升5-10倍;

- 多技术协同:光固化制作母模,结合3D喷印技术快速复制硅胶模,实现“1母模+N子模”的批量生产模式。

3. **智能化生产**:

- 引入AI算法优化打印路径,自动规避复杂结构的打印缺陷;

- 物联网(IoT)监控打印过程,实时调整光照强度、温度等参数,确保批量生产的一致性。

四、未来趋势:光固化技术的工业应用升级方向

1. 材料多元化:

- 开发**金属基复合树脂**(如陶瓷颗粒填充树脂),提升模具硬度与导热性;

- 生物可降解树脂用于环保型砂型铸造,减少工业废弃物。

2. **工艺集成化**:

- 光固化打印+化学气相沉积(CVD):在模具表面沉积类金刚石涂层,耐磨性提升5-10倍;

- 多技术协同:光固化制作母模,结合3D喷印技术快速复制硅胶模,实现“1母模+N子模”的批量生产模式。

3. **智能化生产**:

- 引入AI算法优化打印路径,自动规避复杂结构的打印缺陷;

- 物联网(IoT)监控打印过程,实时调整光照强度、温度等参数,确保批量生产的一致性。 结语

光固化3D打印机正在工业件模具试样领域掀起一场“极速精准”的革命——它用数字技术打破传统制造的物理限制,让“所想即所得”成为可能。对于企业而言,选择光固化技术不仅是选择一种工具,更是选择一种“敏捷研发”的思维方式:以更低成本、更快速度、更高精度抢占市场先机。当模具试样从“慢工出细活”变为“快工也能出细活”,工业制造的未来,正在被3D打印重新定义。

结语

光固化3D打印机正在工业件模具试样领域掀起一场“极速精准”的革命——它用数字技术打破传统制造的物理限制,让“所想即所得”成为可能。对于企业而言,选择光固化技术不仅是选择一种工具,更是选择一种“敏捷研发”的思维方式:以更低成本、更快速度、更高精度抢占市场先机。当模具试样从“慢工出细活”变为“快工也能出细活”,工业制造的未来,正在被3D打印重新定义。