3D打印技术还能应用于电机磁芯领域?

3D打印(3DP)即快速成型技术的一种,又称增材制造 ,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。目前3D打印技术在国际空间、航空航天、生物医疗、工业设计、珠宝、动漫、汽车等各行业都有广泛的运用。你知道3D打印技术居然还可以运用在这里吗?小编带你一起了解磁芯的3D打印的挑战。

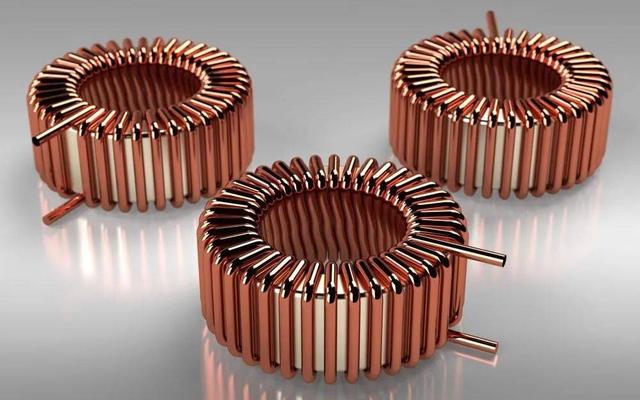

磁芯是一种具有高磁导率的片状磁性材料。它们通常被用于各式电气系统和机器中的磁场引导,包括电磁铁、变压器、电机、发电机、电感器和其他磁性组件。

至今,由于磁芯效率较难保持,所以磁芯的3D打印问题一直是个挑战。但有研究团队现已提出一种全面基于激光的增材制造工作流程,称该工作流程可以产生优于软磁复合材料磁性的产品。

3D打印电磁材料

具有电磁特性金属的增材制造是一个新兴研究领域。一些电机研发团队正在开发和集成自己的3D打印组件并将其应用到系统中,设计自由是创新的关键之一。

举个例子,具有磁性和电气特性的3D打印功能性复杂部件能为定制的嵌入式电机、执行器、电路及变速箱铺平道路。这样的机器可以在数字化的制造设备中生产,只需较少的装配与后处理等,因为许多部件都是3D打印。但碍于种种原因,3D打印大型复杂电机部件这一愿景并未实现。主要是因为设备方面有某些需要达到具有挑战性的要求,例如用于提高功率密度的小气隙等,多材料组件的问题更不用说了。因此到目前为止,研究主要集中在更“基本”的部件上,如3D打印软磁转子,铜线圈和氧化铝导热器。当然软磁芯也是重点之一,但在3D打印过程中最需要解决的障碍是怎样最大限度地减少磁芯损耗。

△一组印刷的样品立方体,展示了激光功率和印刷速度对磁芯结构的影响。图片来源:塔林理工大学

优化后的3D 打印工作流程

为了展示优化后的3D打印磁芯工作流程,科研人员确定了应用的最佳工艺参数,包括激光功率、扫描速度、舱口间距和层厚度。并且经研究得出退火参数的影响,以实现最小的直流损耗、准静态、迟滞损耗和最高磁导率。确定最佳退火温度为1200°C,相对密度最高为99.86%,最低表面粗糙度为0.041mm,滞回损失最小为0.8W/kg,极限屈服强度为420MPa。最终经研究人员证实,基于激光的金属增材制造是一种可行的3D打印可应用于电机的磁芯材料方法。在今后的研究工作中,科研人员打算表征零件的微观结构,以了解晶粒尺寸和晶粒取向,以及它们对磁导率和强度的影响。研究人员还将进一步研究优化3D打印核心几何形状的方法,以提高性能。

△能量输入对3D打印磁芯表面粗糙度的影响

3D打印技术与磁性结合的前景

3D打印和磁性的结合给一系列新的应用领域带来启发,不仅仅是电机。今年早些时候,由剑桥大学卡文迪什实验室领导的一个国际科学家团队使用3D打印技术开发了一套微型纳米磁铁。这种纳米磁铁采用定制的3D打印工艺,形状类似于DNA双螺旋,在粒子捕获、成像技术和智能材料等领域显示了它的发展前景。

在其它地区,西班牙跨学科研究中心IMDEA纳米科学研究所的研究人员最近开发了一种利用回收材料进行3D打印磁铁的新方法。这项工作是为了解决全球疫情期间的供应链问题,制造业材料的缺乏包括制造磁铁所需的材料。