林志颖驾特斯拉自撞起火!盘点3D打印在汽车行业的应用

据台湾媒体报道,7月22日上午10点50分左右,台湾桃园市中正北路发生一起特斯拉Model X自撞意外事故,车辆瞬间起火燃烧,一旁路过的民众连忙将车内的驾驶员和乘客拉出,发现驾驶员是知名艺人林志颖。

我们知道,曾在2020年第一季度财务报告中,特斯拉展示了一个很大的,经过专门设计的金属零件,用于新的ModelY车型。后续,特斯拉开始大肆招聘3D打印技术人才(详见特斯拉超级汽车工厂招聘3D打印人才)。那么3D打印技术在汽车行业中具体有哪些应用呢?一起来了解吧!

近年来3D打印发展迅猛,其正以年均约30%的速度在增长,在汽车制造中的应用前景广阔。3D打印所具有的缩短研发周期、降低研发成本、加速产品入市时间,轻量化、低碳化、供应链扁平化,快捷、个性化服务等优势,使其应用贯穿了汽车制造的概念、研发、制造、维修的全生命周期。

概念设计——3D打印技术被广泛应用于概念汽车的设计,将成为支撑未来定制化、高性能汽车设计与制造发展的重要技术。如三帝打印旗下控股子公司北京隆源成型与国内汽车品牌企业合作多年,辅助其发动机的设计工作。

研发——美国通用汽车公司的快速成型部门大量采用SLS和SLA 3D打印技术进行产品开发,已经打印超过2万个零部件的验证模型;北京隆源成型运用“SLS蜡模+熔模铸造”间接金属3D成型制造小批量汽车零部件。

功能件直接制造——3D打印直接制造具有复杂点阵结构的金属吸能装置,可降低汽车由剧烈碰撞形成的撞击力,提高安全性能;3D打印直接制造复杂结构,增加接触表面积,可提高汽车相关零部件的散热性能。如北京隆源成型制造的雷达天线,可达到16000个六角锥形孔的复杂程度,且性价比极高。

功能件直接制造——3D打印直接制造具有复杂点阵结构的金属吸能装置,可降低汽车由剧烈碰撞形成的撞击力,提高安全性能;3D打印直接制造复杂结构,增加接触表面积,可提高汽车相关零部件的散热性能。如北京隆源成型制造的雷达天线,可达到16000个六角锥形孔的复杂程度,且性价比极高。

总体来看,当前的3D打印汽车应用主要为外饰、油压系统、制造工艺、排气系统等外部应用。未来发展将趋向于:轻量化设计与制造,如点阵、中空等复杂结构的设计与制造,零部件一体化设计与制造,新型碳纤维增强材料、轻合金材料的开发应用等;汽车发动机、动力传动系统、车轮等高性能零部件的直接成型;打破传统汽车设计理念的整车设计与制造。

同时,3D打印汽车应用当前也面临着大批量生产的高成本,大尺寸、高性能零部件直接制造的关键核心技术的突破,已有成熟的行业标准体系下如何形成规模化准入及应用,以及商业模式等多方面的挑战。

3D打印技术对于汽车行业的早期阶段来说颇具吸引力,而增材制造业在该领域的应用也越来越多。2015年沃勒斯报告指出,汽车占了当年3D打印市场的16.1%。增材制造的最新进展使得设计更新,缩短交货时间并且降低了成本,已经为新型汽车构思和生产方式铺平了道路。

近些年,汽车行业3D打印的一些用途

奥迪和SLM Solutions:金属原型和零配件

与许多德国汽车制造商一样,奥迪多年来一直使用3D打印技术。最近,奥迪在2017年在英戈尔斯塔特推出了3D打印中心。他们目前正与专门从事金属增材制造的SLM Solutions Group AG合作生产原型和零配件。

工业3D打印在构建复杂或罕见部件方面具有优势,因为传统制造只能以高成本(低产量)生产。增材制造工艺的另一个优势是,如果一个组件要处理多种功能,如冷却或流,则可提供更大的设计自由度。

诺丁汉大学:节能,3D打印汽车组件

2017年初,诺丁汉大学的格子汽车零部件(FLAC)项目获得来自Innovate UK 368,286英镑的拨款,用于研究3D打印如何创造更节能的汽车。

FLAC项目的工程师们通过选择性激光熔融(SLM)来制造复杂的金属晶格结构,旨在通过降低其密度来减少元件的重量。与传统的减材生产工艺相比,SLM技术也可以提高其性能。通过分层构建组件,该工艺可以构造更复杂的网格结构,如用于气流的空心导管。

劳斯莱斯:汽车定制

英国豪华汽车公司一直在使用3D打印技术,特别是在增加汽车生产的数量方面。根据现任首席执行官Torsten Müller-Ötvös表示,每辆出厂的劳斯莱斯汽车都需要四到七个月的时间才能完成生产。在这方面,采用增材制造可以帮助公司提高产量:截止2016年7月,宝马已经为 Phantom model打印了1万个组件。尽管3D打印部件限制于塑料部件,但Müller-Ötvös预计未来增材制造将发挥更大的作用,他表示称公司的“长期目标是打印更大的部件,甚至可能是机身”。

2018 Phantom

2018 PhantomHackrod:定制3D打印汽车

2018年2月,加州初创公司Hackrod发起了一项众筹活动,旨在开发一个定制汽车和摩托车的平台。他们的目标是在7天内达到5万美元,最终为263名投资者赢得了339,409美元。

Hackrod的概念是建立一个平台,为客户提供数字手段来设计自己的汽车为了保证这一概念的可行性,该公司计划到2019年生产一系列的跑车,尽管Hackrod并不打算“持有库存,自有工厂,雇佣工人或者制造汽车”。

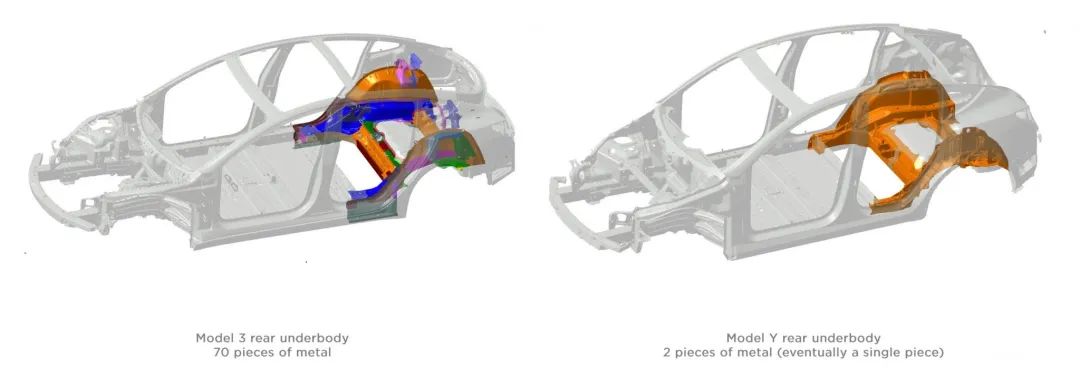

特斯拉:70个汽车零件优化成一个

电动汽车Model Y的后部底盘,它可以从70个不同的零件变成只有两个,最后是一块金属。特斯拉的工厂在自动化方面取得了长足的进步。有问题的零件可能使用特斯拉新安装的新型大型铸造机生产的。它是使用增材制造进行原型设计的,使用混合的减材制造技术加金属沉积技术,作为生产这种尺寸零件的首选方法。

保时捷:罕见和经典汽车零备件

紧跟梅赛德斯-奔驰卡车和大众汽车的脚步,德国汽车制造商保时捷正在利用3D打印技术来生产替换备件。许多保时捷经典车系列产品的短期生产使其在经济上无法备大量零部件库存,但在生产运行完成后再生产零备件需要昂贵的、特定的工具。

该公司目前正在将用于金属部件的SLM 3D打印技术和用于塑料部件和工具的SLS 3D打印技术相结合,为收藏家提供更广泛的稀有组件。

应用方向:

【应用背景:动力总成】

利用3D打印技术制作概念模型和功能性原型,能够帮助汽车设计师和工程师在产品研发初期,验证离合器以及其他发动机部件的设计。相比传统方式,3D打印技术可以大大节省设计验证时间,并使设计错误成本最小化。欧洲跑车制造商兰博基尼利用3D打印为其跑车制作发动机引擎管道,实现了在极短的时间内完成复杂几何结构的创建。

【应用背景:底盘】

生产和组装工具以及功能测试是SimpNeed两种比较常见的3D打印在汽车底盘系统研发生产过程中的应用。兰博基尼同样利用工程级热塑性塑料制作高强度的汽车底盘原型,并利用高性能工程塑料定制组装工具。

【应用背景:外饰】

SimpNeed技术团队运用3D打印技术,包括工装夹具、最终使用部件和功能原型制作等,简化汽车外饰的生产周期,减轻汽车制造工具的重量,以及降低生产成本,应用范围包括保险杠、挡泥板、车灯和汽车徽标等诸多汽车外饰部件。例如,3D打印已经成为宝马研发周期中必不可少的技术手段。其公司的工装夹具部门利用3D打印制作的用于汽车组装和测试的工装夹具,通过轻量化的设计,极大程度上提高了生产效率。

【应用背景:内饰】

3D打印可以一次性打印多种具备不同机械特性的材料,这种特性被制造商广泛应用到汽车内饰部件的产品设计及研发阶段的评估中,包括仪表板、空调排气扇、方向盘、汽车操纵杆等多种材料和工艺组成的零件,都可利用3D打印实现原型制造。相比传统制造方式一方面可以降低设计成本;另一方面又可以精确还原产品的形状和材料特性,从而全方面评估并迅速修改,从而加速产品上市时间。

3D打印在汽车行业的运用

1、多种特性材料推动部件级研发,以原用途材料仿真模拟检测、提升设计换代减少研发周期

2、按需定做个性化内外装饰件,多方面释放个性定制要求

3、定做夹具检具优化组件装配,改善制造步骤

4、高精度全彩及高透光材料、反映新潮设计细节和真实感观

哪些材料最合适汽车运用?

1、ABS

机械性能贴近注塑ABS的95%,具有良好的硬度与韧性,大尺寸检测件的理想挑选

2、ASA

机械性能相近与ABS,抗UV特性好,合适制作汽车外装饰件

3、PC-ABS

兼顾PC的优异强度和耐热性和ABS的柔韧度,并能接纳数次拆卸检测

4、尼龙

总体强度、韧性、耐冲击特性均能符合数次装配检测和试制车路测标准